Л. К. Ковалев

Профессор, д.т.н.,

Заслуженный машиностроитель России,

Лауреат премии правительства России

Гл. научный сотрудник ИМАШ РАН

(место, возможности, преимущества и состояние вопроса)

Процессы обезвоживания веществ большой первоначальной влажности (до 99%) характерны для целого ряда отраслей производства. Возникает необходимость сушки жидких веществ различной плотности, концентрации и вязкости, сыпучих материалов, волокнистых листовых и других влажных материалов. Сушильное оборудование имеет различное конструктивное оформление – это вальцовые, барабанные и цилиндрические сушилки, шкафные сушилки с нагреваемыми полками и т.д. Технологический процесс в этом оборудовании протекает при атмосферном давлении или вакууме в непрерывном или периодическом режимах.

Влага исходного продукта может быть удалена различными способами:

1. Механическими – путем прессования, отсасывания, фильтрации и центрифугирования. Эти способы применяют для предварительного обезвоживания материалов, если не требуется достаточно полного удаления влаги.

2. Физико-химическими – путем поглощения влаги хлористым кальцием, серной кислотой и другими гигроскопическими веществами. Обезвоживание физико-химическими способами сравнительно дорого и сложно; его применяют главным образом для удаления влаги из газов.

3. Тепловыми – путем испарения, выпаривания и конденсации. Эти способы широко применяют, когда требуется достаточно полное удаление влаги.

Процесс удаления влаги из материалов с использованием тепловой энергии для испарения влаги и с отводом образующихся паров называется сушкой. Согласно этому определению, сушка является процессом диффузионным, так как переход влаги из материала в окружающую среду совершается при поверхностном испарении влаги и ее диффузии из внутренних слоев к поверхности материала. Интенсивность процесса сушки определяется главным образом сопротивлением диффузии удаляемой влаги.

Так как на удаление влаги сушкой затрачивается много тепловой энергии и это стоит дороже удаления влаги механическими способами, то стремятся перед сушкой материала возможно больше снизить его влажность механическими способами. Предварительное (даже незначительное) снижение влажности высушиваемого материала позволяет существенно повысить экономичность процесса сушки.

На механизм и протекание процесса сушки существенное влияние оказывает характер связи поглощенной жидкости с веществом, подвергающегося сушке материала. Эта связь может количественно характеризоваться свободной энергией процесса изотермического обезвоживания, т. е. работой отрыва одного моля воды при обратимом изотермическом процессе без изменения состава вещества и доли данного влагосодержания. Чем больше величина энергии связи, тем прочнее влага связана с материалом.

Некоторые материалы необходимо сушить при низкой температуре, так как незначительное ее повышение вызывает резкое ухудшение их свойств. Это в первую очередь относится к различным органическим веществам. Выбирая температурный диапазон для сушки органических веществ необходимо, иметь в виду следующее.

У всех веществ с повышением температуры нагрева возрастает удельная теплоемкость. У воды в диапазоне от 0 до 37 0С теплоемкость уменьшается, а в диапазоне от 37 до 160 0С возрастает. Именно этим объясняется, что все живые организмы и органические вещества существуют и сохраняют свои свойства как раз в этом наиболее энергетически экономичном диапазоне от 35 до 45 0С. Поэтому для сохранения свойств органических веществ, при их обезвоживании, желательно работать именно в этом диапазоне. Однако сушка при низких температурах и атмосферном давлении происходит очень медленно. Поэтому, с целью интенсификации процесса сушки нетермостойких материалов, применяют сушку в вакууме. Уменьшение давления резко увеличивает интенсивность испарения за счет повышения коэффициента массообмена, который в первом приближении обратно пропорционален давлению. Так как вакуумная сушка происходит в герметически закрытом аппарате, то передача тепла конвекцией невелика. Поэтому, чтобы поддержать значительную интенсивность сушки в вакууме, тепло, необходимое для испарения жидкости, подводится к высушиваемому материалу путем теплопроводности от нагретой поверхности (контактная сушка) или радиацией от нагретых экранов (сушка инфракрасными лучами).

Вследствие разнообразия условий сушки имеется много конструкций сушилок. Вне зависимости от вида среды, в которой протекает сушка (воздух, дымовые газы или вакуум), сушилки объединяют в группы по двум признакам: давлению, при котором проводится сушка, и способу организации процесса (периодический или непрерывный).

Соответственно по этим признакам различают:

1) атмосферное сушильное оборудование непрерывного и периодического действия;

2) оборудование для сушки в вакууме тоже непрерывного и периодического действия.

Так как сушка органических веществ с сохранением их полезных свойств может быть обеспечена только при работе в температурном диапазоне от 30 до 80 0С, остановимся на оборудовании для сушки исходных материалов в вакууме.

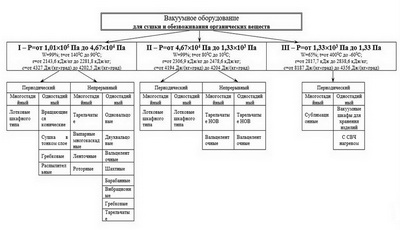

В зависимости от величины разряжения в технологическом объеме оборудование для сушки и обезвоживания в вакууме подразделяется на три большие группы см. таблицу №1.

В соответствии с таблицей № 1 оборудование для сушки в вакууме (первая группа оборудования) работает при давлении в технологическом объеме от 400 до 760 мм.рт.ст.. Сушка под вакуумом снижает потери тепла с отработанным влагоносителем, позволяет лучше улавливать ценные (или агрессивные) пары, выделяющиеся из материала, и уменьшить потери продукта. Эти сушилки применяют также для сушки материалов, склонных к пылеобразованию или выделяющих вредные пары, а также для сушки взрывоопасных материалов.

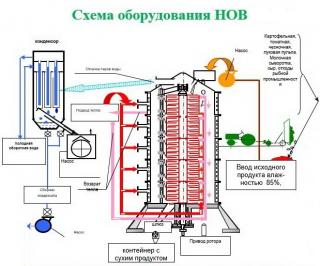

Низкотемпературное обезвоживание органических веществ в вакууме (НОВ) (вторая группа оборудования) представляет собой процесс разделения в диапазоне температур от 250С до 850С и давлении от 30 до 250 мм.рт.ст. исходного материала влажностью до 98% на три составляющие: твердую фазу, влажностью до 1%, воду, пригодную для дальнейшего использования и незначительный экологически безопасный выхлоп.

Процесс НОВ имеет широкие возможности применения. С его помощью получены различного рода продукты с конечной влажностью до 1%. Это порошки томатов, лука, морковного сока, молока, спирулины, яйца; кормовые добавки из молочной сыворотки, после спиртовой барды, зерновой дробины (отходов пиво производства), жома (отходов вино производства); высококачественные комплексные органические удобрения – сухой птичий помет (гуано), сапропель (биологические иловые осадки озер доледникового периода); сухие шламовые осадки и др.

Сублимационная сушка (третья группа оборудования) проводится при давлении порядка 10-2 мм.рт.ст., которое соответствует давлению насыщенного пара воды при температуре 00С. При этом свободная влага исходного продукта замерзает, и ее испарение происходит без плавления (сушка сублимацией). Удаление влаги в основном происходит путем углубления поверхности испарения внутрь тела. Перенос пара от поверхности испарения через слой тела происходит путем эффузии, так как при этом давлении радиус капилляров тела меньше средней длины свободного пробега молекул.

Адсорбционно-связанная влага находится в переохлажденном состоянии, она удаляется путем превращения жидкости в пар. В конце процесса сушки сублимация льда заканчивается, и дальнейшая сушка происходит при температуре выше 00С. Следовательно, сублимационная сушка включает в себя сублимацию льда (сушка путем испарения льда), испарение переохлажденной жидкости внутри тела и испарение связанной жидкости при температуре выше 00С к концу процесса сушки, то есть сушка в режиме НОВ. Существенным недостатком сублимационной сушки является невозможность работать в режиме непрерывного процесса.

Задачи, решаемые с помощью технологии НОВ.

Переработка птичьего помета на высокоэффективное органическое удобрение, аналогичное естественному «гуано».

По своим параметрам искусственное гуано – сухой птичий помет мало, чем отличается от ископаемого гуано, поставляемого в ограниченных количествах на международный рынок Перу, Боливией, Чили. N-P-K гуано на базе куриного помета ничем не отличается от ископаемого гуано, а в некоторых случаях даже превосходит его по содержанию азотных составляющих этого удобрения. Задача переработки птичьего помета усложняется благодаря несовершенству технологии кормления птицы и уборке помета. В выделяющийся помет поступает вода из поилок и за счет гидросмыва, часто применяющегося для удаления сбрасываемого птицей помета. Высокая влажность удаляемого из птичника помета (в некоторых случаях доходящая до 90% и более) способствует быстрому размножению уробактерий, что в свою очередь приводит к интенсивному выделению аммиака. Для того чтобы избежать появления аммиака, помет следует обрабатывать сразу, как только птица его сбросила, и, желательно, не увлажняя его дополнительно, оставляя влажность на уровне 75 – 85%. Именно поэтому мощности производства перерабатывающего птичий помет должны быть сопоставимы с суточным количеством помета, сбрасываемого птицей.

В 1994 – 1996 годах ООО «НЭО Эльтрон» достаточно серьезно и успешно занималось вопросами переработки птичьего помета на удобрение (смотри прилагаемые материалы: протокол №13 Ученого Совета МинсельхозПрода РФ, выписку из протокола Всероссийского экспертного Совета по оборудованию для сельского хозяйства и письма господ Данило-Данильяна, Кулика и Банько, результаты масс-спектрометрических анализов конечного продукта, водного конденсата и газообразного выхлопа). Эти работы в Росси развития не получили. Причин тому две: отсутствие свободных средств у птицефабрик, достаточных для внедрения технологии НОВ, и отсутствие государственной поддержки данного направления.

В настоящее время ООО «НЭО Эльтрон» успешно опробировал технологию НОВ для обезвоживания пищевых продуктов и всех видов стоков (Испания), а также опреснение морской воды, с получением питьевой пресной воды, стоимостью от 5руб. за 1 м3 .

Технология НОВ отмечена золотой медалью на промышленной выставке 2002 в г. Брюсселе.

Таблица № 1. Вакуумное оборудование для сушки и обезвоживания органических веществ.

W – начальная влажность; Р – диапазон рабочих давлений; t – рабочая температура; r – скрытая теплота парообразования; с – удельная теплоемкость.

Переработка молочной сыворотки в белково-витаминный продукт функционального питания людей.

В настоящее время в России растет ежегодное потребление молока и молочных продуктов. Одновременно с этим резко возросли объёмы отходов производства молочных продуктов - молочной сыворотки, которая, как правило, сливается в городскую канализацию. Хорошо известно, что молочная сыворотка является полезным пищевым или кормовым продуктом, содержащим ценные молочные белки, легкоусвояемые углеводы (молочный сахар), ферменты и микроэлементы. По статистическим данным из получаемой во всём мире сыворотки 48 – 75 % идет на корм скоту в свежем виде, пока она не испортилась. Только 0,5 – 5 % идет на технические цели (например, на получение молочной кислоты или для производства глюкозо-галактозного сиропа – заменителя сахара для хлебопекарной и кондитерской промышленности и т.п.), и от 7 до 20 % на пищевые цели. Цена на такое ценное сырье колеблется от 1 (одной) до 50 копеек за литр на молокозаводах, поэтому реализация возможности производства из молочной сыворотки ценных, необходимых потребителю продуктов (т.е. создание новой стоимости) является весьма заманчивым бизнесом. При этом важно, что бы этот новый продукт попадал в новую нишу рынка, которая ещё не освоена другими производителями.

Для пищевой промышленности используется молочная сыворотка с содержанием белка 6-7 %, обогащенная бактериальной культурой Streptococcus lactic, ассимилирующей лактозу в процессе брожения. Однако из-за невысокого содержания белка она малоэффективна для ряда пищевых производств, в частности, при получении колбасных изделий, где в качестве белковой добавки используется соевая мука. Во многих странах мира из молочной сыворотки вырабатывается продукция, содержащая типичную микрофлору человеческого кишечника – Lactobacillus acidophilus, Bifid bacterium bifidum или Lactobacillus casei. Такие продукты применяются для профилактики и лечения дисбактериозов, колитов, они безвредны для человека и рекомендуются в любом возрасте, начиная с первого года жизни. В Нидерландах популярен молочнокислый напиток « Vifit », приготовляемый с использованием ассоциации культур Lacto bacterium casei, Bifid bacterium bifidum.

В нашем случае предлагается производить белково-витаминный концентрат с полезными микроэлементами (лактатом и пропионатом кальция), содержащий естественные (природные) биоконсерванты, позволяющий обеспечить долгую сохранность конечного продукта, который превосходит зарубежные аналоги по качественным микробиологическим показателям и более доступной ценой. В основе данной технологии лежит способ переработки молочной сыворотки с помощью запатентованного комплекса молочнокислых культур и технология НОВ, обеспечивающая концентрацию конечного продукта.

В тоже время переработка молочной сыворотки в белково-витаминный концентрат для населения позволит решить серьезную экологическую проблему, т.к. очистка 1 куб.м. молочной сыворотки приравнивается к очистке 400 куб.м. бытовых и хозяйственных стоков.

Производство микробиологического белка – «Бардина» из отходов спиртового производства.

По данным ряда специалистов мировой дефицит белка к началу XXI в. оценивается в 30 – 35 млн. т в год. Основным путем снижения и ликвидации этого дефицита является производство биомасс с помощью микробиологического синтеза, обладающего преимуществами по сравнению с другими источниками белковых веществ. Микроорганизмы обладают высокой скоростью накопления биомассы, которая в 500 – 5000 раз выше, чем у растений или животных. Микробные клетки способны накапливать очень большое количество белка (дрожжи – до 60%, бактерии – до 75% по массе). Кроме того, в микробиологическом производстве за счет высокой специфичности микроорганизмов отсутствует многостадийность.

Средней мощности спиртовой завод производит в сутки до 300 т после спиртовой барды, которая содержит до 8% органических веществ, являющихся ценной кормовой добавкой для питания животных и птицы. Этот ценный и экологически опасный побочный для производства спирта продукт в настоящее время чаще всего просто сливается в канализацию, так как не может долго храниться. Удовлетворительной технологии переработки после спиртовой барды в настоящее время не существует. Центрифугирование, фильтрация и последующая распылительная сушка позволяют частично утилизовать после спиртовую барду. При этом с одной стороны, конечный продукт – сухая барда теряет часть своих ценных питательных свойств за счет того, что сушка ведется при температурах выше 100 оС, а с другой стороны, появляется фильтрат, который экологически не безопасен. Продажная цена сухой барды невелика от 60 до 100 $/т.

Более выгодно иметь продукт с повышенным содержанием белка и не имеющим отходов при его производстве. Такой продукт есть и существует технология его производства. Это – бардин. Бардин является балансирующей белково-витаминной добавкой в кормах всех видов животных, птицы и рыбы на откорме. Бардин – это продукт микробиологической переработки после спиртовой барды, а также пивной дробины и различных видов некондиционного зернового сырья. По своим показателям бардин приближается к кормовым дрожжам (содержание белка 48 – 52%), но при этом стоит дешевле и не обладает недостатками кормовых дрожжей (аллергия, расстройство пищеварительной системы у птиц и т.д.). Бардин занимает промежуточное положение между белками растительного происхождения, близок по своему составу соевому шроту и превосходит по качественным показателям косную муку.

В основе технологии производства бардина лежит процесс ферментации после спиртовой барды и последующей концентрация продукта ферментации с помощью технологии НОВ.

Экономическая целесообразность применения технологии НОВ при производстве гуано, сухой молочной сыворотки, после спиртовой барды подтверждается приводимыми расчетами сроков окупаемости таких производств.

Рассмотренные примеры далеко не исчерпывают эффективные области применения технологии НОВ. Технология НОВ экономически целесообразна в производстве высококачественных порошков и паст томатов, моркови, топинамбура, яблок, грибов и других овощей, фруктов и дикоросов, а также при решении задач по экологически безопасной утилизации фекальных стоков и других органических отходов (свиной помет, и тд) на основе самоокупаемости .

Cписок публикаций по вопросу низкотемпературного обезвоживаня в вакууме:

- Веселова Е. Л. Обезвоживание в вакууме. Физика технологии. Применение. // Справочник. Инженерный журнал. – М.: Машиностроение. № 1. 1998. – с. 18-20.

- Веселова Е. Л., Деулин Е. А., Ковалев Л. К. Сравнительный анализ методов сушки влажных органических веществ. // 3-я научно-техническая конференция с участием зарубежных специалистов «Вакуумная наука и техника». Гурзуф. 1996.

- Веселова Е. Л., Деулин А. Е., Ковалев Л. К., Томашевский А. Г. Вакуумная система для откачки объемов с гигантскими потоками водяного пара. Конденсационный насос на тепловых трубах. // 3-я научно-техническая конференция с участием зарубежных специалистов «Вакуумная наука и техника». Гурзуф. 1996.

- Веселова Е. Л., Ковалев Л. К. Вариации структуры машины, как средство совершенствования ее функциональных возможностей. // Высокие технологии в промышленности России. Материалы II Российской конференции с участием зарубежных специалистов. Москва: МАИ. 1997.

- Веселова Е. Л., Ковалев Л. К. Физическая модель вакуумного процесса низкотемпературного обезвоживания органических веществ. // 4-ая научно-техническая конференция с участием зарубежных специалистов «Вакуумная наука и техника». Гурзуф. 1997.

- Веселова Е. Л., Ковалев Л. К., Ковалева Н. Л. Низкотемпературное обезвоживание в вакууме. // Наука и технология в промышленности. – Москва: ТЕМПИО-2001. № 2. 2002. – с. 71 – 73.

- Веселова Е. Л., Ковалев Л. К., Метельский З. И. Низкотемпературное обезвоживание органических веществ в вакууме. // 3-я научно-техническая конференция с участием зарубежных специалистов «Вакуумная наука и техника». Гурзуф. 1996.

- Веселова Е. Л., Ковалева Н. Л. Синтез структуры машины вакуумного обезвоживания. // Справочник. Инженерный журнал. – М.: Машиностроение. № 4. 1998. – с. 9-17.

- Ковалев Л. К. Низкотемпературное обезвоживание органических веществ большой влажности в вакууме. // Справочник. Инженерный журнал. – М.: Машиностроение. № 1. 1997. – с. 61-62.

- Ковалев Л. К. Низкотемпературное обезвоживание органических веществ большой влажности в вакууме. // Справочник. Инженерный журнал. – М.: Машиностроение. № 2. 1997. – с. 47-48.

- Ковалев Л. К, Василенко Н. В. и др. Вакуумное оборудование. // Учебник для студентов специальности «Электронное машиностроение». В 2 т. Т. 1. – Красноярск: Книжное издательство, Сибирская аэрокосмическая академия. 1995. – 256 с.

- Ковалев Л. К, Василенко Н. В. и др. Вакуумное оборудование. // Учебник для студентов специальности «Электронное машиностроение». В 2 т. Т. 2. – Красноярск: Книжное издательство, Сибирская аэрокосмическая академия. 1995. – 416 с.

- Ковалев Л. К., Ковалева Н. Л. Технология низкотемпературного обезвоживания органических веществ в вакууме. // Экология и промышленность в России. – М.: ЭКиП. сентябрь. 1999. – с. 20-23.

- Ковалев Л. К., Рябов В. Т., Ковалева Н. Л., Веселова Е. Л. Синтез структуры систем управления технологическим оборудованием. // Справочник. Инженерный журнал. – М.: Машиностроение. № 3. 2002. – с. 10 – 16.

- Патент РФ №2059951 «Способ вакуумной сушки органических веществ в герметичном объеме» 02 декабря 1993 г.

- Патент РФ №2061936 «Устройство для низкотемпературной вакуумной сушки органических веществ» 02 декабря 1993 г.

- Патент РФ №2062417 «Способ вакуумной сушки органических веществ» 21 июля 1993 г.

- Патент РФ №2064143 «Установка для сушки органических веществ» 21 июля 1993 г.

- Патент РФ №2071018 «Вакуумное устройство для откачки паров воды» 06 июня 1994 г.

- Патент РФ №2107235 «Установка для сушки органических веществ» 01 апреля 1996г.

- Патент РФ №2145587 «Способ обработки птичьего помета и продукт обработки» 10 сентября 1997 г.

- Патент РФ №2131568 «Устройство для низкотемпературного обезвоживания органических веществ в вакууме» 09 июля 1997 г.

- Патент РФ №21261221 «Устройство для сушки органических веществ» 06 мая 1996 г.

- Патент РФ №2150058 «Устройство для низкотемпературного обезвоживания органических веществ в вакууме» 19 января 1999 г.

- Патент РФ №2134854 «Способ низкотемпературного обезвоживания веществ в вакууме» 01 августа 1997 г.

Таким образом разработанная технология низкотемпературного обезвоживания в вакууме позволяет осуществить переработку отходов сельскохозяйственных производств в ценные продукты с сохранением витаминов, аминокислот и других полезных составляющих исходного материала. Особенность установки НОВ сохранять нативные свойства исходного вещества расширяет ее возможности и позволяет использовать ее для переработки фруктов, овощей, дикоросов, грибов.